GB3098.1标准之PDF下载

可右键另存为以下PDF文件本地电脑(GB/T3098.1.PDF):

内容摘要

性能等级的标记制度、材料

5 性能等级的标记制度

螺栓、螺钉和螺柱性能等级的代号,由点隔开的两部分数字组成(见表1~表3):

——点左边的一或二位数字表示公称抗拉强度(Rm,公称)的1/100,以MPa计(见表3,No.1);

——点右边的数字表示公称屈服强度(下屈服强度)(ReL,公称)或规定非比例延伸0.2%的公称应力(RP0.2,公称)或规定非比例延伸0.0048d的公称应力(RPf,公称)(见表3,No.2~No.4)与公称抗拉强度(Rm,公称)比值的10倍(见表1)。

表1 屈强比

| 点右边的数字 | .6 | .8 | .9 |

| 或 | 0.6 | 0.8 | 0.9 |

示例:紧固件的公称抗拉强度Rm,公称=800 MPa和屈强比为0.8,其性能等级标记为“8.8″。

若材料性能与8.8级相同,但其实际承载能力又低于8.8级的紧固件(降低承载能力的)产品,其性能等级应标记为“08.8”(见10.4)。

公称抗拉强度和屈强比的乘积为公称屈服强度,以MPa计。附录A给出了表示各性能等级公称抗拉强度与断后生长率关系的资料。

紧固件性能等级的标志和标签,应按10.3的规定,对降低承载能力的则应按10.4的规定。

如能符合表2及表3的规定,则本部分规定的性能等级标记制度也可用于超出标准范围(d>39mm)的规格。

6 材料

表2规定了紧固件各性能等级用钢的化学成分极限和最低回火温度。该化学成分应按相关的国家标准的规定。

注。某些化学元素受一些国家的法规限制或禁止使用。当涉及有关国家或地区时应当注意。

GB/T 5267.3的第4章对紧固件材料的要求,适用于热浸镀锌紧固件。

表2 材料

| 性能等级 | 材料和热处理 | 化学成分极限(熔炼分析%)a | 回火温度 | ||||

| C | P | S | Bb | ℃ | |||

| min | max | max | max | max | min | ||

| 4.6c,d | 碳钢或添加元素的碳钢 | — | 0.55 | 0.05 | 0.06 | 未规定 | — |

| 4.8d | |||||||

| 5.6e | 0.13 | 0.55 | 0.05 | 0.06 | |||

| 5.8d | — | 0.55 | 0.05 | 0.06 | |||

| 6.8d | 0.15 | 0.55 | 0.05 | 0.06 | |||

| 8.8f | 添加元素的碳钢(如硼或锰或铬)淬火并回火 或 | 0.15e | 0.4 | 0.025 | 0.025 | 0.003 | 425 |

| 碳钢淬火并回火 或 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 合金钢淬火并回火g | 0.2 | 0.55 | 0.025 | 0.025 | |||

| 9.8f | 添加元素的碳钢(如硼或锰或铬) 淬火并回火 或 | 0.15e | 0.4 | 0.025 | 0.025 | 0.003 | 425 |

| 碳钢淬火并回火 或 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 合金钢淬火并回火g | 0.2 | 0.55 | 0.025 | 0.025 | |||

| 10.9f | 添加元素的碳钢(如硼或锰或铬)淬火并回火 或 | 0.20e | 0.55 | 0.025 | 0.025 | 0.003 | 425 |

| 碳钢淬火并回火 或 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 合金钢淬火并回火g | 0.2 | 0.55 | 0.025 | 0.025 | |||

| 12.9f,h,i | 合金钢淬火并回火g | 0.3 | 0.5 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9f,h,i | 添加元素的碳钢(如硼或锰或铬)淬火并回火 | 0.28 | 0.5 | 0.025 | 0.025 | 0.003 | 380 |

a 有争议时,实施成品分析。

b 硼的含量可达0.005%,非有效硼由添加钛和/或铝控制。

c 对4.6和5.6级冷镦紧固件,为保证达到要求的塑性和韧性,可能需要对其冷镦用线材或冷镦紧固件产品进行热处理。

d 这些性能等级允许采用易切钢制造,其硫、磷和铅的最火含量为:硫0.34%;磷0.11%;铅0.35%。

e 对含碳量低于0.25%的添加硼的碳钢,其锰的最低含量分别为:8.8级为0.6%;9.8级和10.9级为0.7%。

f 对这些性能等级用的材料,应有足够的淬透性,以确保紧固件螺纹截面的芯部在“淬硬”状态、回火前获得约90%的马氏体组织。

g 这些合金钢至少应含有下列的一种元素,其最小含量分别为:铬0.30%;镍0.03%;钼0.20%;钒0.10%。当含有二、三或四种复合的合金成分时,合金元素的含量不能少于单个合金元素含量总和的70%。

h 对12.9/12.9级表面不允许有金相能测出的白色磷化物聚集层。去除磷化物聚集层应在热处理前进行。

i 当考虑使用12.9/12.9级,应谨慎从事。紧固件制造者的能力、服役条件和扳拧方法都应仔细考虑。除表面处理外,使用环境也可能造成紧固件的应力腐蚀开裂

7 机械和物理性能

规定性能等级的紧固件,在环境温度1)下,应符合表3~表7规定的机械和物理性能。

第8章为检验紧固件是否符合表3~表7的规定,提供了可适用的试验方法。

注1:即使紧固件的材料性能符合表2和表3的规定,但由于尺寸原因,某些型式的紧固件也会降低承载能力(见8.2、9.4和9.5)。

注2:虽然,本部分规定了高级别的性能等级,但这并不意味着所有等级均适用于所有紧固件。产品标准中规定的性能等级,可供非标准紧固件参考。

表3 螺栓、螺钉和螺柱的机械和物理性能

| No. | 机械或物理性能 | 性能等级 | ||||||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 d≤ 16 mm |

10.9 | 12.9/ 12.9 |

||||||

| d≤16 mma | d>16 mmb | |||||||||||||

| 1 | 抗拉强度Rm/MPa | 公称c | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||||

| min | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||||

| 2 | 下屈服强度ReL.d/MPa | 公称c | 240 | — | 300 | — | — | — | — | — | — | — | ||

| min | 240 | — | 300 | — | — | — | — | — | — | — | ||||

| 3 | 规定非比例延伸0.2%的应力RP0.2/MPa | 公称c | — | — | — | — | — | 640 | 640 | 720 | 900 | 1080 | ||

| min | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||||

| 4 | 紧固件实物的规定非比例延伸0.0048d的应力RPf/MPa | 公称c | — | 320 | — | 400 | 480 | — | — | — | — | — | ||

| min | — | 340e | — | 420e | 480e | — | — | — | — | — | ||||

| 5 | 保证应力SPf/MPa | 公称 | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | ||

| 保证应力比 | SP.公称/ReL.min或 SP.公称/RP0.2.min或 SP.公称/RPf.min |

0.94 | 0.91 | 0.93 | 0.9 | 0.92 | 0.91 | 0.91 | 0.9 | 0.88 | 0.88 | |||

| 6 | 机械加工试件的断后伸长率A/% | min | 22 | — | 20 | — | — | 12 | 12 | 10 | 9 | 8 | ||

| 7 | 机械加工试件的断面收缩率Z/% | min | — | 52 | 48 | 48 | 44 | |||||||

| 8 | 紧固件实物的断后伸长率Af(见附录C) | min | — | 0.24 | — | 0.22 | 0.2 | — | — | — | — | — | ||

| 9 | 头部坚固性 | 不得断裂或出现裂缝 | ||||||||||||

| 10 | 维氏硬度/HV,F≥98N | min | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| max | 220g | 250 | 320 | 335 | 360 | 380 | 435 | |||||||

| 11 | 布氏硬度/HBW,F=30D2 | min | 114 | 124 | 147 | 152 | 181 | 245 | 250 | 286 | 316 | 380 | ||

| max | 209g | 238 | 316 | 331 | 355 | 375 | 429 | |||||||

| 12 | 洛氏硬度/HRB | min | 67 | 71 | 79 | 82 | 89 | — | ||||||

| max | 95.0g | 99.5 | — | |||||||||||

| 洛氏硬度/HRC | min | — | 22 | 23 | 28 | 32 | 39 | |||||||

| max | — | 32 | 34 | 37 | 39 | 44 | ||||||||

| 13 | 表面硬度/HV0.3 | max | — | h | h,i | h,j | ||||||||

| l4 | 螺纹未脱碳层的高度E/mm | min | — | 1/2H1 | 2/3H1 | 3/4H1 | ||||||||

| 螺纹全脱碳层的深度G/mm | max | — | 0.015 | |||||||||||

| 15 | 再回火后硬度的降低值/HV | max | — | 20 | ||||||||||

| 16 | 破坏扭矩MB/Nm | min | — | 按GB/T 3098.13的规定 | ||||||||||

| 17 | 吸收能量 KVk,l/J | min | — | 27 | — | 27 | 27 | 27 | 27 | m | ||||

| 18 | 表面缺陷 | GB/T 5779.1n | GB/T 5779.3 | |||||||||||

a 数值不适用于栓接结构。

b 对栓接结构d≥M12。

c 规定公称值,仅为性能等级标记制度的需要,见第5章。

d 在不能测定下屈服强度ReL的情况下,允许测量规定非比例延伸0.2%的应力RP0.2。

e 对性能等级4.8、5.8和6.8的RPf.min数值尚在调查研究中。表中数值是按保证荷载比计算给出的,而不是实测值。

f 表5和表7规定了保证载荷值。

g 在紧固件的末端测定硬度时,应分别为:250HV、238HB或HRBmax99.5。

h 当采用HV0.3测定表面硬度及芯部硬度时,紧固件的表面硬度不应比芯部强度高出30HV单位。

i 表面硬度不应超出390 HV。

j 表面硬度不应超出435 HV。

k 试验温度在-20℃下测定,见9.14。

l 适用于d≥16 mm。

m KV数值尚在调查研究中。

n 由供需双方协议,可用GB/T 5779.3代替GB/T 5779.1。

1) 吸收能量试验应在 -20 ℃下进行(见9.14)。

表4 最小拉力载荷(粗牙螺纹)

| 螺纹规格(d) | 螺纹公称 应力截面积 As.公称a/mm2 |

性能等级 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 最小拉力载荷Fm.min(As.公称×Rm.min)/N | ||||||||||

| M3 | 5.03 | 2010 | 2110 | 2510 | 2620 | 3020 | 4020 | 4530 | 5230 | 6140 |

| M3.5 | 6.78 | 2710 | 2850 | 3390 | 3530 | 4070 | 5420 | 6100 | 7050 | 8270 |

| M4 | 8.78 | 3510 | 3690 | 4390 | 4570 | 5270 | 7020 | 7900 | 9130 | 10700 |

| M5 | 14.2 | 5680 | 5960 | 7100 | 7380 | 8520 | 11350 | 12800 | 14800 | 17300 |

| M6 | 20.1 | 8040 | 8440 | 10000 | 10400 | 12100 | 16100 | 18100 | 20900 | 24500 |

| M7 | 28.9 | 11600 | 12100 | 14400 | 15000 | 17300 | 23100 | 26100 | 30100 | 35300 |

| M8 | 36.6 | 14600b | 15400 | 18300b | 19000 | 22000 | 29200b | 32900 | 38100b | 44600 |

| M10 | 58 | 23200b | 24400 | 29000b | 30200 | 34800 | 46400b | 52200 | 60300b | 70800 |

| M12 | 84.3 | 33700 | 35400 | 42200 | 43800 | 50600 | 67400c | 75900 | 87700 | 103000 |

| M14 | 115 | 46000 | 48300 | 57500 | 59800 | 69000 | 92000c | 104000 | 120000 | 140000 |

| M16 | 157 | 62800 | 65900 | 78500 | 81600 | 94000 | 125000c | 141000 | 163000 | 192000 |

| M18 | 192 | 76800 | 80600 | 96000 | 99800 | 115000 | 159000 | — | 200000 | 234000 |

| M20 | 245 | 98000 | 103000 | 122000 | 127000 | 147000 | 203000 | — | 255000 | 299000 |

| M22 | 303 | 121000 | 127000 | 152000 | 158000 | 182000 | 252000 | — | 315000 | 370000 |

| M24 | 353 | 141000 | 148000 | 176000 | 184000 | 212000 | 293000 | — | 367000 | 431000 |

| M27 | 459 | 184000 | 193000 | 230000 | 239000 | 275000 | 381000 | — | 477000 | 560000 |

| M30 | 561 | 224000 | 236000 | 280000 | 292000 | 337000 | 466000 | — | 583000 | 684000 |

| M33 | 694 | 278000 | 292000 | 347000 | 361000 | 416000 | 576000 | — | 722000 | 847000 |

| M36 | 817 | 327000 | 343000 | 408000 | 425000 | 490000 | 678000 | — | 850000 | 997000 |

| M39 | 976 | 390000 | 410000 | 488000 | 508000 | 586000 | 810000 | — | 1020000 | 1200000 |

a As,公称的计算见9.1.6.1。

b 6az螺纹(GB/T 22029)的热浸镀锌紧固件,应按GB/T 5267.3中附录A的规定。

c 对栓接结构为:70000N(M12)、95500N(M14)和130000 N(M16)。

表5 保证载荷(粗牙螺纹)

| 螺纹规格(d) | 螺纹公称应力截面积As,公称a/mm2 | 性能等级 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 保证载荷Fp(As,公称×Sp,公称)/N | ||||||||||

| M3 | 5.03 | 1130 | 1560 | 1410 | 1910 | 2210 | 2920 | 3270 | 4180 | 4880 |

| M3.5 | 6.78 | 1530 | 2100 | 1900 | 2580 | 2980 | 3940 | 4410 | 5630 | 6580 |

| M4 | 8.78 | 1980 | 2720 | 2460 | 3340 | 3860 | 5100 | 5710 | 7290 | 8520 |

| M5 | 14.2 | 3200 | 4400 | 3980 | 5400 | 6250 | 8230 | 9230 | 11800 | 13800 |

| M6 | 20.1 | 4520 | 6230 | 5630 | 7640 | 8840 | 11600 | 13100 | 16700 | 19500 |

| M7 | 28.9 | 6500 | 8960 | 8090 | 11000 | 12700 | 16800 | 18800 | 24000 | 28000 |

| M8 | 36.6 | 8240b | 11400 | 10200b | 13900 | 16100 | 21200b | 23800 | 30400b | 35500 |

| M10 | 58 | 13000b | 18000 | 16200b | 22000 | 25500 | 33700b | 37700 | 48100b | 56300 |

| M12 | 84.3 | 19000 | 26100 | 23600 | 32000 | 37100 | 48900c | 54800 | 70000 | 81800 |

| M14 | 115 | 25900 | 35600 | 32200 | 43700 | 50600 | 66700c | 74800 | 95500 | 112000 |

| M16 | 157 | 35300 | 48700 | 44000 | 59700 | 69100 | 91000c | 102000 | 130000 | 152000 |

| M18 | 192 | 43200 | 59500 | 53800 | 73000 | 84500 | 115000 | — | 159000 | 186000 |

| M20 | 245 | 55100 | 76000 | 68600 | 93100 | 108000 | 147000 | — | 203000 | 238000 |

| M22 | 303 | 68200 | 93900 | 84800 | 115000 | 133000 | 182000 | — | 252000 | 294000 |

| M24 | 353 | 79400 | 109000 | 98800 | 134000 | 155000 | 212000 | — | 293000 | 342000 |

| M27 | 459 | 103000 | 142000 | 128000 | 174000 | 202000 | 275000 | — | 381000 | 445000 |

| M30 | 561 | 126000 | 174000 | 157000 | 213000 | 247000 | 337000 | — | 466000 | 544000 |

| M33 | 694 | 156000 | 215000 | 194000 | 264000 | 305000 | 416000 | — | 576000 | 673000 |

| M36 | 817 | 184000 | 253000 | 229000 | 310000 | 359000 | 490000 | — | 678000 | 792000 |

| M39 | 976 | 220000 | 303000 | 273000 | 371000 | 429000 | 586000 | — | 810000 | 947000 |

a As,公称 的计算见9.1.6.1。

b 6az螺纹(GB/T 22029)的热浸镀锌紧固件,应按GB/T 5267.3中附录A的规定。

c 对栓接结构为:50700 N(M12)、68800 N(M14)和94500 N(M16)。

表6 最小拉力载荷(细牙螺纹)

| 螺纹规格(d×P) | 螺纹公称应力截面积As,公称a/mm2 | 性能等级 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 最小拉力载荷Fm,min(As,公称×Rm,min)/N | ||||||||||

| M8×1 | 39.2 | 15700 | 16500 | 19600 | 20400 | 23500 | 31360 | 35300 | 40800 | 47800 |

| M10×1.25 | 61.2 | 24500 | 25700 | 30600 | 31800 | 36700 | 49000 | 55100 | 63600 | 74700 |

| M10×1 | 64.5 | 25800 | 27100 | 32300 | 33500 | 38700 | 51600 | 58100 | 67100 | 78700 |

| M12×1.5 | 88.1 | 35200 | 37000 | 44100 | 45800 | 52900 | 70500 | 79300 | 91600 | 107000 |

| M12×1.25 | 92.1 | 36800 | 38700 | 46100 | 47900 | 55300 | 73700 | 82900 | 95800 | 112000 |

| M14×1.5 | 125 | 50000 | 52500 | 62500 | 65000 | 75000 | 100000 | 112000 | 130000 | 152000 |

| M16×1.5 | 167 | 66800 | 70100 | 83500 | 86800 | 100000 | 134000 | 150000 | 174000 | 204000 |

| M18×1.5 | 216 | 86400 | 90700 | 108000 | 112000 | 130000 | 179000 | — | 225000 | 264000 |

| M20×1.5 | 272 | 109000 | 114000 | 136000 | 141000 | 163000 | 226000 | — | 283000 | 332000 |

| M22×1.5 | 333 | 133000 | 140000 | 166000 | 173000 | 200000 | 276000 | — | 346000 | 406000 |

| M24×2 | 384 | 154000 | 161000 | 192000 | 200000 | 230000 | 319000 | — | 399000 | 469000 |

| M27×2 | 496 | 198000 | 208000 | 248000 | 258000 | 298000 | 412000 | — | 516000 | 605000 |

| M30×2 | 621 | 248000 | 261000 | 310000 | 323000 | 373000 | 515000 | — | 646000 | 758000 |

| M33×2 | 761 | 304000 | 320000 | 380000 | 396000 | 457000 | 632000 | — | 791000 | 928000 |

| M36×3 | 865 | 346000 | 363000 | 432000 | 450000 | 519000 | 718000 | — | 900000 | 1055000 |

| M39×3 | 1030 | 412000 | 433000 | 515000 | 536000 | 618000 | 855000 | — | 1070000 | 1260000 |

a As,公称的计算见9.1.6.1。

表7 保证载荷(细牙螺纹)

| 螺纹规格(d×P) | 螺纹公称应力截面积As,公称a/mm2 | 性能等级 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 最小拉力载荷Fm,min(As,公称×Rm,min)/N | ||||||||||

| M8×1 | 39.2 | 8820 | 12210 | 11000 | 14900 | 17200 | 22700 | 25500 | 32500 | 38000 |

| M10×1.25 | 51.2 | 13800 | 19000 | 17100 | 23300 | 26900 | 35500 | 39800 | 50800 | 59400 |

| M10x1 | 64.5 | 14500 | 20000 | 18100 | 24500 | 28400 | 37400 | 41900 | 53500 | 62700 |

| M12×1.5 | 88.1 | 19800 | 27300 | 24700 | 33500 | 38800 | 51100 | 57300 | 73100 | 85500 |

| M12×1.25 | 92.1 | 20700 | 28600 | 25800 | 35000 | 40500 | 53400 | 59900 | 76400 | 89300 |

| M14×1.5 | 125 | 28100 | 38800 | 35000 | 47500 | 55000 | 72500 | 81200 | 104000 | 121000 |

| M16×1.5 | 167 | 37600 | 51800 | 46800 | 63500 | 73500 | 96900 | 109000 | 139000 | 162000 |

| M18×1.5 | 216 | 48600 | 67000 | 60500 | 82100 | 95000 | 130000 | — | 179000 | 210000 |

| M20×1.5 | 272 | 61200 | 84300 | 76200 | 103000 | 120000 | 163000 | — | 226000 | 264000 |

| M22×1.5 | 333 | 74900 | 103000 | 93200 | 126000 | 1146000 | 200000 | — | 276000 | 323000 |

| M24×2 | 384 | 86400 | 119000 | 108000 | 146000 | 169000 | 230000 | — | 319000 | 372000 |

| M27×2 | 496 | 112000 | 154000 | 139000 | 188000 | 218000 | 298000 | — | 412000 | 481000 |

| M30×2 | 621 | 140000 | 192000 | 174000 | 236000 | 273000 | 373000 | — | 515000 | 602000 |

| M33×2 | 761 | 171000 | 236000 | 213000 | 289000 | 335000 | 457000 | — | 632000 | 738000 |

| M36×3 | 865 | 195000 | 268000 | 242000 | 329000 | 381000 | 519000 | — | 718000 | 839000 |

| M39×3 | 1030 | 232000 | 319000 | 288000 | 391000 | 453000 | 618000 | — | 855000 | 999000 |

a As,公称 的计算见9.1.6.1。

实验方法的适用性

8 实验方法的适用性

8.1 通则

FF和MP两个试验系列(组),可对表3规定的紧固件机械和物理性能进行试验。FF组用于紧固件成品试验,而MP组用于紧固件材料性能试验。FF和MP组又分为:FF1、FF2、FF3、FF4,MP1和MP2。

由于尺寸大小和/或承载能力的原因,有些类型或规格的紧固件,不能按表3的所有项目进行试验。

8.2 紧固件的承载能力

8.2.1 全承载能力的紧固件

全承载能力的紧固件(标准化的或非标准化的)应按FF1、FF2或MP2对紧固件成品进行拉力试验:

a) 断裂应发生在未旋合螺纹的长度内或无螺纹杆部;

b) 其最小拉力载荷(Fm.min)应符合表4或表6的规定。

8.2.2 降低承载能力的紧固件

降低承载能力的紧固件(标准化的或非标准化的)。虽然材料性能符合本部分的规定,但因几何尺寸的原因,如按FF1、FF2或MP2对其成品进行拉力试验时,则达不到承载能力的要求。

当按FF3或FF4进行拉力试验时,降低承载能力的紧固件通常不断裂在未旋合螺纹的长度内。

与螺纹的最小拉力载荷相比,因几何尺寸原因降低承载能力的紧固件有两种基本类型:

a)螺栓或螺钉的头部设计:带或不带外扳拧的降低头部高度的螺栓,或带内扳拧的扁圆头、低圆柱头或某些沉头的螺钉。FF3适用于此类紧固件(见表10)。

b)紧固件特殊的杆部设计:适用于不要求,或不按本部分规定的承载能力,如腰状杆螺钉。FF4适用于此类紧固件(见表11)。

8.3 制造者的控制

按本部分生产的紧固件,当采用表8~表11规定的“可实施的试验”时。应能符合表3~表7的技术要求。

本部分不要求制造者对每一生产批都要实施试验,但制造者的责任是:可以选择自己的方法,如工序控制或检查,以确保每一生产批均符合所有的技术要求。

有争议时,应按第9章规定的试验方法。

8.4 供方的控制

供方可选择自己的方法控制其提供的紧固件符合表3~表7规定的机械和物理性能。

有争议时,应按第9章规定的试验方法。

8.5 需方的控制

需方可按第9章的试验方法,从8.6中选择适当的试验系列控制交付的紧固件质量。

有争议时,应按第9章规定的试验方法。

8.6 对紧固件与机械加工试件可实施的试验

8.6.1 通则

按第9章规定的试验方法,表8~表13规定了FF1~FF4、MP1和MP2的造用性。

表8~表11为紧固件成品试验,提供了FF1~FF4试验系列。

——FF1:用于测定标准头部和标准杆或细杆(全承载能力的)即ds>d2或ds≈d2的螺栓和螺钉成品的性能,见表8。

——FF2:用于测定标准杆或细杆(全承载能力的)即ds>d2或ds≈d2的螺柱成品的性能,见表9。

——FF3:用于测定ds>d2或ds≈d2并且降低承载能力的螺栓和螺钉成品性能,其降低承载能力的原因为:

1) 低的头部高度,带或不带外扳拧结构;

2) 带内扳拧结构的扁圆头或低圆柱头;

3) 带内扳拧结构的某些沉头。

见表10。

——FF4:用于测定特殊设计,即不要求,或不按本部分规定的承载能力的螺栓、螺钉和螺柱成品性能,如ds<d2腰状杆紧固件(降低承载能力),见表11。

表12~表13为紧固件材料性能试验和/或改进工艺的试验,提供了MP1和MP2试验系列。FF1~FF4也可用于这一目的。

——MP1:用于机械加工试件测定紧固件材料性能和/或改进工艺的试验,见表12。

——MP2:用于紧固件成品测定全承载能力紧固件实物(ds>d2或ds≈d2)的材料性能和/或改进工艺的试验,见表13。

8.6.2 适用性

各种试验方法对紧固件的适用性按表8~表13的规定。

8.6.3 交付试验结果

当需方要求交付包括试验结果的报告(特殊订单)时,他们应按第9章的规定,并从表8~表13中选取试验方法。由需方规定的特殊试验,应在订货时协议。

表8 FF1试验系列 全承载能力的螺栓和螺钉成品

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | |||||

| 4.6、4.8、5.6、5.8、6.8 | 8.8、9.8、10.9、12.9/12.9 | ||||||||

| d<3mm或l<2.5d或b<2.0d | d≥3mm和l≥2.5d和b≥2.0d | d<3mm或l<2.5d或b<2.0d | d≥3mm和l≥2.5d和b≥2.0d | ||||||

| 1 | 最小抗拉强度Rm.min | 楔负载拉力试验 | 9.1 | NF | a | NF | a | ||

| 拉力试验 | 9.2 | NF | a | NF | a | ||||

| 5 | 公称保证应力SP.公称 | 保证载荷试验 | 9.6 | NF | NF | ||||

| 8 | 最小断后伸长率Af.min | 紧固件实物拉力试验 | 9.3 | NF | b,d | c,d | NF | b,d | |

| 9 | 头部坚固性 | 头部坚固性试验d≤10mm | 1.5d≤l<3d | 9.8 | |||||

| l≥3d | |||||||||

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | ||||||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | ||||

| 14 | 最大脱碳层 | 脱碳试验 | 9.1 | NF | NF | ||||

| 15 | 再回火后硬度降低值 | 再回火试验 | 9.12 | NF | NF | e | e | ||

| 16 | 最小破坏扭矩MB.min | 扭矩试验1.6mm≤d≤10mm;b≥1d+2p | 9.13 | f | f,g | g | |||

| 18 | 表面缺陷 | 表面缺陷检查 | 9.15 | ||||||

对d≥3mm和l≥2d和b<2d,见9.1.5和9.2.5。

a 对d≥3mm和l≥2d和b<2d,见9.1.5和9.2.5。

b 对4.6、5.6、8.8和10.9级的数值在附录C中给出。

c 对4.8、5.8 和 6.8。

d l≥2.7d和b≥2.2d。

e 有争议时,本试验是仲裁试验。

f GB/T 3098.13对4.6级~6.8级未规定数值。

g 有争议时,可以用拉力试验替代。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

表9 FF2试验系列 全承载能力的螺柱成品

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | ||||

| 4.6、4.8、5.6、5.8、6.8 | 8.8、9.8、10.9、12.9/12.9 | |||||||

| d<3mm或lt<3d或b<2.0d | d≥3mm和lt≥3d和b≥2.0d | d<3mm或lt<3d或b<2.0d | d≥3mm和lt≥3d和b≥2.0d | |||||

| 1 | 最小抗拉强度Rm.min | 拉力试验 | 9.2 | NF | a | NF | a | |

| 5 | 公称保证应力SP.公称 | 保证载荷试验 | 9.6 | NF | NF | |||

| 8 | 最小断后伸长率Af.min | 紧固件实物拉力试验 | 9.3 | NF | b,d | b,d | c,d | b,d |

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | |||||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | |||

| 14 | 最大脱碳层 | 脱碳试验 | 9,10 | NF | NF | |||

| 15 | 再回火后硬度降低值 | 再回火试验 | 9.12 | NF | NF | e | e | |

| 18 | 表面缺陷 | 表面缺陷检查 | 9.15 | |||||

a 如果螺栓断裂在拧入金属端的螺纹长度bm内,可以最小硬度代替Rm,min,或者也可以按9.7用机械加工试件测定抗拉强度Rm 。

b lt≥3.2d、b≥2.2d。

c 对4.6级、5.6级、8.8级和10.9级的数值在附录C中给出。

d 对4.8级、5.8级和 6.8级。

e 有争议时,本试验是仲裁试验。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

表10 FF3 试验系列 因头部设计降低承载能力的螺钉成品

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | |||

| 04.6、04.8、05.6、05.8、06.8 | 08.8、09.8、010.9、012.9/012.9 | ||||||

| d<3mm或l<2.5d或b<2.0d | d≥3mm和l≥2.5d和b≥2.0d | d<3mm或l<2.5d或b<2.0d | d≥3mm和l≥2.5d和b≥2.0d | ||||

| a | 最小拉力荷载 | 因头部设计的原因,拉力试验,不断在未旋合的螺纹长度内 | 9.4 | NF | a | NF | a |

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | ||||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | ||

| 14 | 最大脱碳层 | 脱碳试验 | 9.1 | NF | NF | ||

| 15 | 再回火后硬度降低值 | 再回火试验 | 9.12 | NF | NF | b | b |

| 18 | 表面缺陷b | 表面缺陷检查 | 9.15 | ||||

a 最小拉力载荷,见相关产品标准。

b 有争议时,本试验是仲裁试验。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

表11 FF4 试验系列 降低承载能力的螺栓、螺钉和螺柱成品(如,腰状杆)

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | |||

| 04.6、05.6 | 08.8、09.8、010.9、012.9/012.9 | ||||||

| d<3mm或腰状杆长度<3ds或b<d | d≥3mm和腰状杆长度≥3ds和b≥d | d<3mm或腰状杆长度<3ds或b<d | d≥3mm和腰状杆长度≥3ds和b≥d | ||||

| 1 | 最小抗拉强度Rm.min | 对腰状杆螺栓和螺柱的拉力试验 | 9.5 | NF | a | NF | a |

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | ||||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | ||

| 14 | 最大脱碳层 | 脱碳试验 | 9.1 | NF | NF | ||

| 15 | 再回火后硬度降低值 | 再回火试验 | 9.12 | NF | NF | b | b |

| 18 | 表面缺陷 | 表面缺陷检查 | 9.15 | ||||

a Rm.min与腰状杆横截面积有关,Ads=π/4ds2。

b 有争议时,本试验是仲裁试验。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

表12 MP1试验系列 用机械加工试件测定材料性能

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | ||||

| 4.6、5.6 | 8.8、9.8、10.9、12.9/12.9 | |||||||

| 3≤d<4.5mm和d0<d3,min和b≥d和l≥6.5d | d≥4.5mm和d0≥3mm和b≥d和l≥d+26mm | 3≤d<4.5mm和d0<d3,min和b≥d和l≥6.5d | 4.5mm≤d≤16mm和d0≥3mm和b≥d和l≥d+26mm | d>16mm和d0≥0.75ds和b≥d和l≥5.5d+8mm | ||||

| 1 | 最小抗拉强度Rm.min | 机械加工试件的拉力试验 | 9.7 | a | a | a, b, c | a, d, e | a, f, g |

| 2 | 最小下屈服强度ReL.min | h | h | NF | NF | NF | ||

| 3 | 规定非比例延伸0.2%的最小应力RP0.2.min | NFh | NFh | |||||

| 6 | 最小断后伸长率Amin | |||||||

| 7 | 最小断面收缩率Zmin | NF | NF | |||||

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | |||||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | |||

| 14 | 最大脱碳层 | 脱碳试验 | 9.1 | NF | NF | |||

| 17 | 最小吸收能力Kv,min | 冲击试验d≥16mm和li或lt≥55mm | 9.14 | NF | j | NF | ||

| 18 | 表面缺陷k | 表面缺陷检查 | 9.15 | f | ||||

a 如测定螺柱,最小总长度应在长度公式中增加1d。

b 对螺栓和螺钉,测定Zmin则l≥5d。

c 对螺柱,测定Zmin则lt≥6d。

d 对螺栓和螺钉,测定Zmin则l≥d+20mm。

e 对螺柱,测定Zmin则lt≥2d+20mm。

f 对螺栓和螺钉,测定Zmin则l≥4d+8mm。

g 对螺柱,测定Zmin则lt≥5d+8mm。

h 在不能测定下屈服强度ReL的情况下,允许测量规定非比例延伸0.2%的应力RP0.2。

i 头部高度可以包括在内。

j 仅对5.6级。

k 在机械加工之前实施检查。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

表13 MP2试验系列 用全承载能力的螺栓、螺钉和螺柱成品测定材料性能

| No.(见表3) | 性能 | 试验方法 | 条号 | 性能等级 | ||

| 4.6、5.6 | 4.8、5.8、6.8 | 8.8、9.8、10.9、12.9/12.9 | ||||

| d≥3mm或l≥2.7da或b≥2.2d | ||||||

| 1 | 最小抗拉强度Rm,min | 紧固件成品拉力试验 | 9.2 | d | d | d |

| 4 | 规定非比例延伸0.0048d的最小应力RPf,min | 紧固件实物拉力试验 | 9.3 | b | c | |

| 5 | 公称保证应力SP,公称 | 紧固件实物保证载荷试验 | 9.6 | d | d | d |

| 8 | 最小断后伸长率Af.min | 紧固件实物拉力试验 | 9.3 | e | e | |

| 10或11或12 | 硬度 | 硬度试验 | 9.9 | |||

| 13 | 最高表面硬度 | 增碳试验 | 9.11 | NF | NF | |

| 14 | 最大脱碳层 | 脱碳试验 | 9.1 | NF | NF | |

| 15 | 再回火后硬度降低值 | 再回火试验 | 9.12 | NF | NF | f |

| 18 | 表面缺陷 | 表面缺陷检查 | 9.15 | |||

a 螺柱拧入机体端比拧入螺母端或lt≥3.2d的全螺纹螺柱受到更高的拉力载荷。

b 表3没有规定4.6级和5.6级的规定非比例延伸0.0048d的最小应力RPf。

c 无可使用的数值。

d l≥2.5d和b≥2.0d。

e 附录C中给出Af的参考数值。

f 有争议时,本试验是仲裁试验。

可实施:能按第9章实施试验,但有争议时,应按第9章实施。

仅在有明确规定时方可实施:能按第9章实施试验:对一个性能作为可替换的试验(如,当拉力试验可以实施时,而又采用了扭矩试验),或在产品标准或需方在订货时,因有要求而作为特殊试验(如冲击试验)。

NF 不可实施:该试验不能实施:因紧固件的形状和/或尺寸影响(如,长度太短而不不能试验、无头的),或者因该试验仅适用于特殊类型的紧固件(如,高温处理紧固件的试验)。

试验方法

9 试验方法

9.1 螺栓和螺钉(不含螺柱)成品楔负载试验

9.1.1 通则

本试验可同时测定:

——螺栓和螺钉成品的抗拉强度Rm。

——头与无螺纹杆部或螺纹部分交接处的牢固性。

9.1.2 适用范围

本试验适用于带或不带法兰面,并符合以下规定的螺栓和螺钉:

——平支承表面或锯齿形表面;

——头部承载能力强于螺纹杆部;

——头部承载能力强于无螺纹杆部;

——无螺纹杆径ds>d2 或ds≈d2;

——公称长度l≥2.5d;

——螺纹长度b≥2.0d;

——栓接结构的螺栓b<2d;

——3 mm≤d≤39 mm;

——所有性能等级。

9.1.3 设备

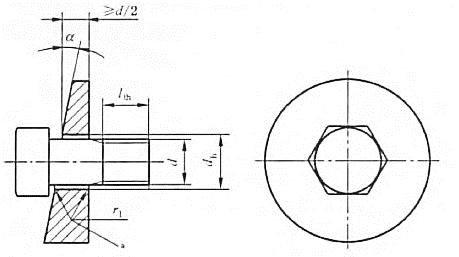

拉力试验机应符合GB/T 16825.1的规定。不能使用自动定心装置,因其对图1和表16所规定的楔垫角度有较大的影响。

9.1.4 试验装置

夹具、楔垫和螺纹夹具应按以下规定:

——硬度:≥45HRC;

——内螺纹夹具的螺纹:按表14的规定;

——通孔直径dh:按表15的规定;

——楔垫:按图1、表15和表16的规定。

表14 内螺纹夹具的螺纹

| 紧固件表面处理 | 螺纹公差 | |

| 表面处理前紧固件的螺纹 | 内螺纹夹具的螺纹 | |

| 不经表面处理 | 6h或6g | 6H |

| 按GB/T 5267.1电镀 | 6g或6e或6f | 6H |

| 按GB/T 5267.2非电解锌片涂层 | 6g或6e或6f | 6H |

| 按GB/T 5267.3热浸镀锌、加大攻丝尺寸的螺母螺纹: ——6H; ——6AZ; ——6AX |

6az 6g或6h 6g或6h |

6H 6AZ 6AX |

该试验装置应有足够的刚性,以确保弯曲发生在头与无螺纹杆部或螺纹部分的交接处。

a 倒圆或45°倒角,见表15。

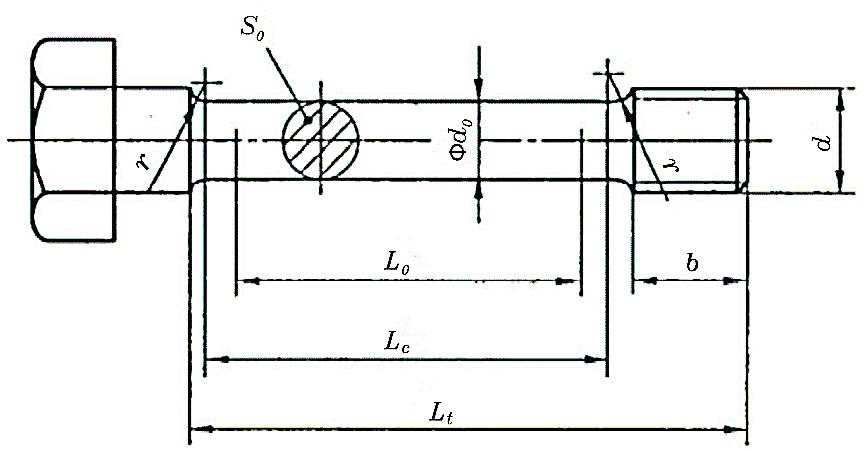

图1 螺栓和螺钉成品楔负载试验用楔垫

表15 楔垫孔径和圆角半径(单位:毫米)

| 螺纹公称直径d | dha,b | r1c | 螺纹公称直径d | dha,b | r1c | ||

| min | max | min | max | ||||

| 3 | 3.4 | 3.58 | 0.7 | 16 | 17.5 | 17.77 | 1.3 |

| 3.5 | 3.9 | 4.08 | 0.7 | 18 | 20 | 20.33 | 1.3 |

| 4 | 4.5 | 4.68 | 0.7 | 20 | 22 | 22.33 | 1.6 |

| 5 | 5.5 | 5.68 | 7 | 22 | 24 | 24.33 | 1.6 |

| 6 | 6.6 | 6.82 | 0.7 | 24 | 26 | 26.33 | 1.6 |

| 7 | 7.6 | 7.82 | 0.8 | 27 | 30 | 30.33 | 1.6 |

| 8 | 9 | 9.22 | 0.8 | 30 | 33 | 33.39 | 1.6 |

| 10 | 11 | 11.27 | 0.8 | 33 | 36 | 36.39 | 1.6 |

| 12 | 13.5 | 13.77 | 0.8 | 36 | 39 | 39.39 | 1.6 |

| 14 | 15.5 | 15.77 | 1.3 | 39 | 42 | 42.39 | 1.6 |

a 按GB/T 5277中等装配系列。

b 对方颈螺栓,该孔应能与方颈相配。

c C级产品,圆角r1按下式计算:

r1 = rmax+0.2

式中:

rmax =(da,max– da,min)/ 2。

表16 楔负载试验用楔垫角度 α

| 螺纹公称直径 d/mm | 性 能 等 级 | |||

| 螺栓或螺钉的无螺纹杆部长度 ls≥2d |

全螺纹螺钉、螺栓或螺钉无螺纹杆部长度 ls<2d |

|||

| 4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9 | 12.9/12.9 | 4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9 | 12.9/12.9 | |

| α±30’ | ||||

| 3≤d≤20 | 10° | 6° | 6° | 4° |

| 20<d≤39 | 6° | 4° | 4° | 4° |

头部支承面直径超过1.7d,而未通过楔负载试验的螺栓和螺钉成品,可将头部加工到1.7d,并按表16规定的楔垫角度再次进行试验。

此外,对头部支承面直径超过1.9d的螺栓和螺钉成品,可将楔垫角度10°减小为6°。

9.1.5 试验程序

试件应为经尺寸等检验合格的紧固件。

将9.1.4规定的楔垫按图1所示置于螺栓或螺钉头下。未旋合螺纹的长度lth≥1d。

对带短螺纹长度栓接结构螺栓的楔负载试验,允许的未旋合螺纹的长度lth≤1d。

应按GB/T 228的规定进行楔负载拉力试验。试验机夹头的分离速率,不应超过25 mm/min。

拉力试验应持继进行,直至断裂。

测量极限拉力载荷Fm 。

9.1.6 试验结果

9.1.6.1 测定抗拉强度 Rm

9.1.6.1.1 方法

根据公称应力截面积,As,公称和试验过程中测量的极限拉力载荷,Fm 计算抗拉强度 Rm:

Rm =Fm/As,公称

式中:

As,公称=(π/4)×[(d 2+d 3)/ 2]2

式中:

d2——外螺纹的基本中径(GB/T 196);

d3——外螺纹小径,d 3=d 1-H/6;

d1——外螺纹的基本小径(GB/T 196);

H ——原始三角形高度(GB/T 192)。

公称应力截面积As,公称的数值在表4和表6中给出。

9.1.6.1.2 技术要求

螺栓和螺钉应断裂在未旋合螺纹的长度内或无螺纹杆部。

抗拉强度 Rm 应符合表3的规定。最小拉力载荷 Fm,min,应符合表4或表6的规定。

注:随着直径减小,公称应力截面积与有效应力截面积的差异逐渐增加。当硬度用于过程控制时,尤其对较小的直径,需要提高硬度值,并超过表3规定的最小硬度,以达到最小拉力载荷。

9.1.6.2 测定头与杆部或螺纹部分交接处的牢固性

不应断裂在头部。

带无螺纹杆部的螺栓和螺钉不应在头与杆部交接处断裂。

全螺纹的螺钉,如断裂始于未旋合螺纹的长度内,允许在拉断前已延伸或扩展到头部与螺纹交接处,或者进入头部。

9.2 为测定抗拉强度对紧固件成品的拉力试验

9.2.1 通则

本试验用于测定紧固件成品的抗拉强度Rm 。

本试验可与9.3规定的试验一并进行。

9.2.2 适用范围

本试验适用于符合以下规定的紧固件:

——头部承载能力强于螺纹杆部的螺栓和螺钉;

——头部承载能力强于无螺纹杆部的螺栓和螺钉;

——无螺纹杆径d s>d 2或d s≈d 2;

——螺栓和螺钉的公称长度l≥2.5d;

——螺纹长度b≥2.0d;

——栓接结构螺栓b<2d;

——螺柱的总长度lt≥3.0d;

——3mm≤d≤39mm;

——所有性能等级。

9.2.3 设备

拉力试验机应符合GB/T 16825.1的规定。装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.2.4 试验装置

夹具和螺纹夹具应符合以下规定:

——硬度:≥45 HRC;

——通孔直径dh:按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

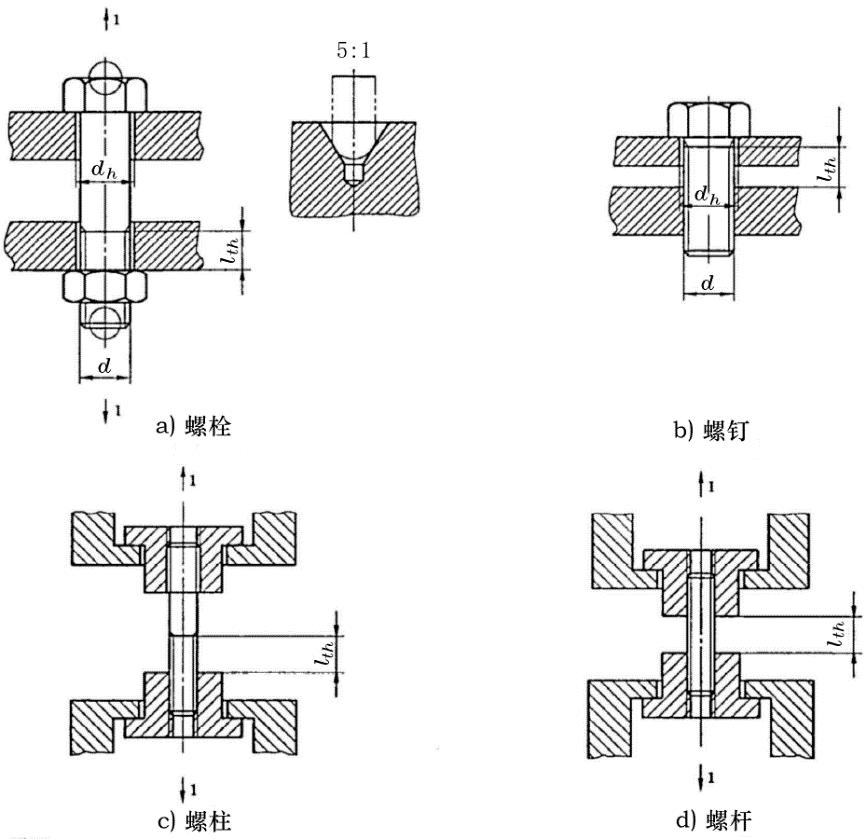

9.2.5 试验程序

试件应为经尺寸等检验合格的紧固件。

螺栓和螺钉试件应按图2a)和图2b)所示拧入内螺纹夹具;对螺柱试件应拧入两个内螺纹夹具,见图2c)和图2d)。螺纹有效旋合长度≥1d。

未旋合螺纹的长度lth≥1d。

然而,当本试验与9.3规定的试验一并进行时,未旋合螺纹的长度lth=1.2d。

对带短螺纹栓接结构用螺栓的拉力试验,未旋合螺纹的长度lth<1d,并应按GB/T 228的规定进行拉力试验。试验机夹头的分离速率,不应超过25 mm/min。

拉力试验应持续进行,直至断裂。

测量极限拉力载荷Fm 。

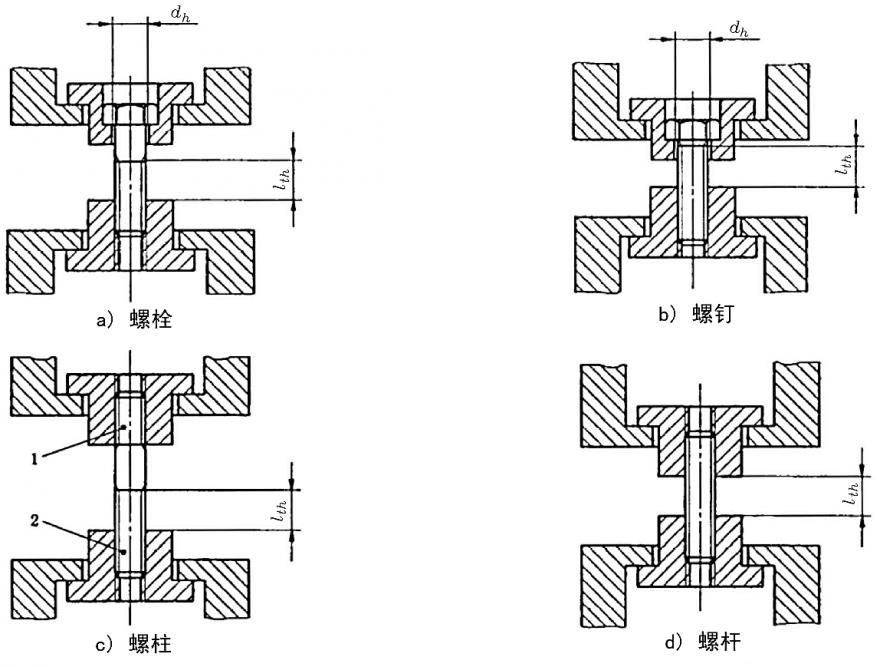

说明:

1——拧入机体端;

2——拧入螺母端;

dh——孔径;

lth——试验夹具中紧固件未旋合螺纹的长度。

图2 试验装置示例

9.2.6 试验结果

9.2.6.1 方法

计算方法见9.1.6.1。

9.2.6.2 技术要求

紧固件应断裂在未旋合螺纹的长度内或无螺纹杆部。

全螺纹的螺钉,如断裂始于未旋合螺纹的长度内,允许在拉断前已延伸或扩展到头部与螺纹交接处,或者进入头部。

抗拉强度Rm应符合表3的规定。最小拉力载荷Fm,min,应符合表4或表6的规定。

注:随着直径减小,公称应力截面积与有效应力截面积的差异逐渐增加。当硬度用于过程控制时,尤其对较小的直径,需要提高硬度值,并超过表3规定的最小硬度,以达到最小拉力载荷。

9.3 为测定断后伸长率Af和0.0048d非比例延伸应力RPf对紧固件实物的拉力试验

9.3.1 通则

本试验可同时测定:

——紧固件实物的断后伸长率Af;

——紧固件实物的0.0048d非比例延伸应力RPf。

本试验可与9.2规定的试验一并进行。

9.3.2 适用范围

本试验适用于符合以下规定的紧固件:

——头部承载能力强于螺纹杆部的螺栓和螺钉;

——头部承载能力强于无螺纹杆部的螺栓和螺钉;

——无螺纹杆径ds>d或ds≈d;

——螺栓和螺钉的公称长度l≥2.7d;

——螺纹长度b≥2.2d;

——螺柱的总长度lt≥3.2d;

——螺柱拧入基体端应比螺母端承受更高的极限拉力载荷。

——3 mm≤d≤39 mm;

——所有性能等级。

9.3.3 设备

拉力试验机应符合GB/T 16825.1的规定。装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.3.4 试验装置

夹具和螺纹夹具应符合以下规定:

——硬度:≥45 HRC;

——通孔直径dh:按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

试验装置应有足够的刚性,以避免变形而产生影响测定0.0048d非比例延伸载荷FPf或断后伸长率Af 。

9.3.5 试验程序

试件应为经尺寸等检验合格的紧固件。

按图2a)和图2b)所示将紧固件试件拧入内螺纹夹具。对螺柱试件应使用两个螺纹夹具,见图2c)和图2d)。螺纹有效旋合长度,至少应为1d。对承受载荷的未旋合螺纹的长度,lth应为1.2d。

注:为达到lth=1.2d的要求,建议采用以下实用的方法:首先,把螺纹夹具拧到螺纹收尾;然后,按相当于1.2d的扣数拧退夹具。

应按GB/T 228的规定进行拉力试验。进行0.0048d非比例延伸载荷,FPf试验时,试验机夹头的分离速率不应超过10 mm/min,其他试验不应超过25 mm/min。

可以直接借助适合的电子装置(如微处理机),或者依据载荷-位移曲线(见GB/T 228)持续测量拉力载荷F,直至断裂。该曲线可以自动绘制,或采用图解法。

为获得较精确的图解测量,曲线的比例尺应使表示弹性变形的直线部分与载荷轴线间的夹角在30°~ 45°之间。

9.3.6 试验结果

9.3.6.1 测定断后伸长率Af

9.3.6.1.1 方法

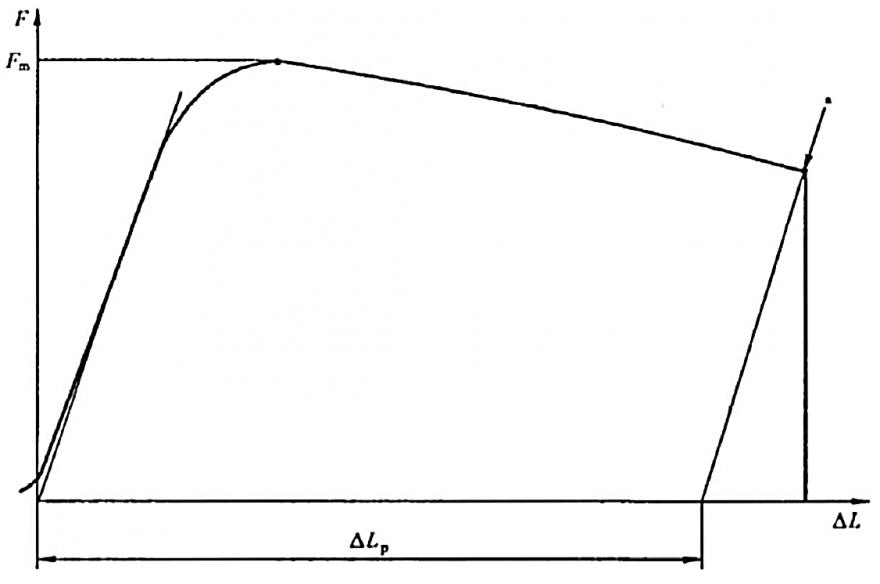

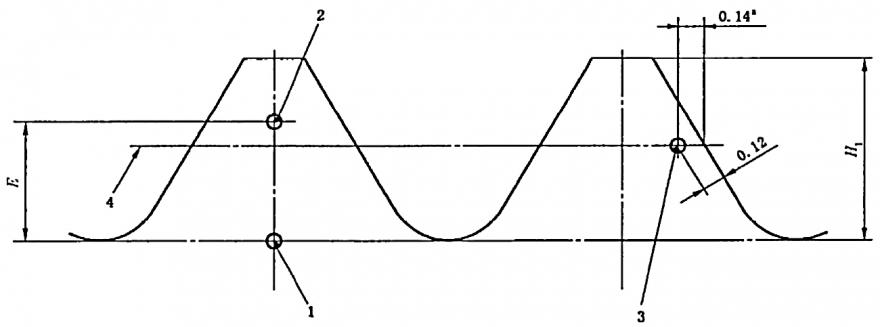

塑性伸长ΔLP 是在电子装置或者用图解法绘制的载荷-位移曲线上直接进行测量,见图3。

a 断裂点。

图3 测定断后伸长率Af的载荷-位移曲线

应测量弹性范围(曲线的直线部分)的倾斜角(斜率部分);通过断裂点画一条平行于载荷-伸长曲线中弹性变形阶段直线部分的平行线,见图3中a线。该断裂点与夹紧位移的轴心线相交的直线a应与伸长量坐标(横坐标)ΔL相交,应测出塑性伸长ΔLP,见图3。

有争议时,例如在测量弹性范围内,直线部分有一定的弧度时,可以通过曲线上相当于0.4FP和0.7FP的两个点画一直线(再按这一直线画通过断裂点的平行线)。FP是表5和表7给出的保证载荷。

接下式计算紧固件实物的断后伸长率:

Af =ΔLP/1.2d

9.3.6.1.2 技术要求

对4.8级、5.8级和6.8级Af应符合表3的规定。

9.3.6.2 测定0.0048d非比例延伸应力RPf

9.3.6.2.1 方法

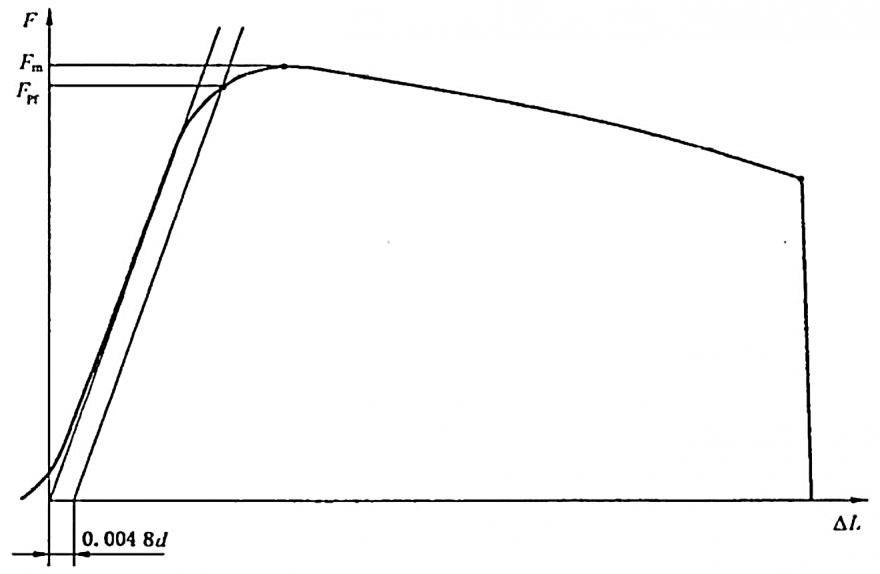

RPf应在载荷-位移曲线上直接测定,见图4。

图4 测定0.0048d非比例延伸应力RPf的载荷-位移曲线

在夹紧位移的轴心线上,等于0.0048d的距离,画一条平行于弹性范围(曲线的直线部分)倾斜角的直线。该线与曲线相交点即相当于载荷FPf。

有争议时,在测量弹性范围内,载荷-位移曲线的倾斜角时,应通过相当于0.4FP和0.7FP与曲线相交的两个点画一直线。FP是表5和表7给出的保证载荷。

按下式计算0.0048d非比例延伸应力RPf:

RPf=FPf/AS,公称

式中:AS,公称 在9.1.6.1中规定。

9.3.6.2.2 技术要求

尚无规定的技术要求。

注1: RPf的数值在调查研究中。作为参考,见表3(No.4和脚注e)。

注2:由于制造方法与规格的影响,由紧固件实物试验得到的屈服强度值代替机械加工试件得到的数值是有差异的。

9.4 头部弱的螺栓和螺钉拉力试验

9.4.1 通则

本试验为测定因头部设计,预计不断在未旋合螺纹的长度内的螺栓和螺钉的拉力载荷(见8.2)。

9.4.2 适用范围

本试验适用于符合以下规定的螺栓和螺钉:

——无螺纹杆径dS>d2或dS =d2;

——公称长度l≥2.5d;

——螺纹长度b≥2.0d;

——3 mm≤d≤39 mm;

——所有性能等级。

9.4.3 设备

拉力试验机应符合GB/T 16825.1的规定。装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.4.4 试验装置

夹具和螺纹夹具应符合以下规定:

——硬度:≥45HRC;

——通孔直径dh :按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

9.4.5 试验程序

试件应为经尺寸等检验合格的紧固件。

按图2a)和图2b)所示将紧固件试件拧入内螺纹夹具。

对未旋合螺纹的长度lth≥1d。

应按GB/T 228的规定进行拉力试验。试验机夹头的分离速率,不应超过25 mm/min。

拉力试验应持续进行,直至断裂。

测量极限拉力载荷Fm。

9.4.6 试验结果 技术要求

该极限拉力载荷Fm 应等于或大于在相应产品标准或其他技术条件中规定的最小拉力载荷。

9.5 腰状杆紧固件拉力试验

9.5.1 通则

本试验适用于测定腰状杆紧固件的抗拉强度Rm(见8.2)。

9.5.2 适用范围

本试验适用于符合以下规定的紧固件:

——无螺纹杆径dS<d2;

——腰状杆长度≥3dS(见图6 LC );

——螺纹长度b≥1d;

——3 mm≤d≤39 mm;

——4.6、5.6、8.8、9.8、10.9和12.9/12.9级。

9.5.3 设备

拉力试验机应按GB/T 16825.1的规定,装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.5.4 试验装置

夹具和螺纹夹具应符合以下规定:

——硬度:≥45 HRC;

——通孔直径dh :按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

9.5.5 试验程序

试件应为经尺寸等检验合格的紧固件。

按图2a)所示将紧固件试件拧入内螺纹夹具。对螺柱试件应使用两个螺纹夹具,见图2c)。螺纹有效旋合长度,至少应为1d。

应按GB/T 228的规定进行拉力试验。试验机夹头的分离速率,不应超过25 mm/min。

拉力试验应持续进行,直至断裂。

测量极限拉力载荷Fm 。

9.5.6 试验结果

9.5.6.1 方法

根据腰状杆横截面积Ads和试验中测量的极限拉力载荷Fm计算抗拉强度Rm ;

Rm=Fm/Ads

式中:

Ads=(π/4) dS2

9.5.6.2 技术要求

断裂应发生在腰状杆内。

抗拉强度Rm应符合表3的规定。

9.6 紧固件成品保证载荷试验

9.6.1 通则

保证载荷试验包括两个步骤:

——实施规定的保证载荷(见图5);

——测量由保证载荷产生的永久伸长。

9.6.2 适用范围

本试验适用于符合以下规定的紧固件:

——头部承载能力强于螺纹杆部的螺栓和螺钉;

——头部承载能力强于无螺纹杆部的螺栓和螺钉;

——无螺纹杆径dS>d2或dS≈d2;

——螺栓和螺钉的公称长度l≥2.5d;

——螺纹长度b≥2.0d;

——螺柱的总长度lt≥3.0d;

——3 mm≤d≤39 mm;

——所有性能等级。

9.6.3 设备

拉力试验机应按GB/ T 16825. 1的规定。装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.6.4 试验装置

夹具和螺纹夹具应按以下规定:

——硬度:≥45 HRC;

——通孔直径dh :按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

说明:

1——载荷。

注:测头与紧固件末端中心孔间应为“球-锥”接触,其他适当的方法也可使用。

图5 紧固件成品施加保证载荷安装示例

9.6.5 试验程序

试件应为经尺寸等检验合格的紧固件。

试件每端应进行适当加工,如图5所示。为测量长度(施加载荷前、后)应将紧固件置于带球面测头(或其他适当的方法)的台架式测量仪器中。应使用手套或钳子,以使由温度影响的测量误差减少到最小。测量施加载荷前紧固件的总长度l0。

按图5所示将紧固件试件拧入螺纹夹具。对螺柱应使用两个螺纹夹具。螺纹有效旋合长度,至少应为1d。对未旋合螺纹的长度lth应为1d。

注:为达到lth=1d的要求,建议先把螺纹夹具拧到螺纹收尾;然后,按相当于1d的扣数拧退夹具。

对紧固件轴向施加表5或表7规定的保证载荷。

试验机夹头的分离速率,不应超过3 mm/min。应保持该保证载荷15s。

卸载后,测量紧固件总长度l1 。

9.6.6 试验结果 技术要求

卸载后,紧固件的总长度l1应与加载前的l0相同(其公差±12.5μm为允许的测量误差)。某些不确定因素,如直线度、螺纹对中性和测量误差,当初次施加保证载荷时,可能导致紧固件明显的伸长。在这种情况下,可使用比表5和表7规定值增大3%的载荷,按9.6.5再次进行试验。如果第二次卸载后的长度(l 2)与其加载前的长度(l1)相同(其公差±1.25μm为允许的测量误差),则应认为符合本试验要求。

9.7 机械加工试件拉力试验

9.7.1 通则

本试验可测定:

——抗拉强度Rm;

——下屈服强度ReL或0.2%非比例延伸应力RP0.2;

——机械加工试件的断后伸长率A;

——机械加工试件的断面收缩率Z。

9.7.2 适用范围

本试验适用于符合以下规定的紧固件:

a) 由螺栓和螺钉制取的机械加工试件:

——3mm≤d≤39mm;

——螺纹长度b≥1d;

——测定A:公称长度l≥6d0+2r+d(见图6);

——测定Z:公称长度l≥4d0+2r+d(见图6)。

b)由螺柱制取的机械加工试件:

——3mm≤d≤39mm;

——螺纹长度b≥1d;

——测定A:总长度lt≥6d0+2r+d(见图6);

——测定Z:总长度lt≥4d0+2r+d(见图6)。

c)4.6级、5.6级、8.8级、9.8级和12.9/12.9级。

注:机械加工试件可由因几何尺寸降低了承载能力、头部承载能力强于试件横截面面积(S0)承载能力的螺栓或螺钉上制取,也可以由无螺纹杆径ds<d2的紧固件上制取。

4.8级、5.8级和6.8级(冷作硬化的)紧固件实施实物拉力试验,见9.3。

9.7.3 设备

拉力试验机应按GB/T 16825.1的规定。装夹紧固件时,应避免斜拉,可使用自动定心装置。

9.7.4 试验装置

夹具和螺纹夹具应按以下规定:

——硬度:≥45 HRC;

——通孔直径dh:按表15的规定;

——内螺纹夹具的螺纹:按表14的规定。

9.7.5 机械加工试件

机械加工试件应由经尺寸等检验合格的紧固件制取。图6为拉力试验用机械加工试件。

机械加工试件的直径应为:d0<d3,min,并且尽可能为:d0≥3 mm。

公称直径d>16mm,且淬火并回火紧固件的机械加工试件,其直径的减小量不应超过原有直径d的25%(初始横截面积的44%)。对由螺柱制取的试件,其两端的螺纹长度最小为1d。

9.7.6 试验程序

应按GB/T 228 的规定进行拉力试验。试验机夹头的分离速率:对下屈服强度ReL或0.2%非比例延伸应力RP0.2不应超过10 mm/min,而对其他的项目不应超过25 mm/min。

拉力试验应持续进行,直至断裂。

测量极限拉力载荷Fm 。

说明:

d ——螺纹公称直径。

d0 ——机械加工试件的直径(d0<d3,min,并尽可能为:d0≥3mm)。

b ——螺纹长度(b≥d)。

L0 ——械加工试件的初始测量长度:

——用于测定机械加工试件的断后伸长率:L0=5d0或(5.65 );

——用于测定机械加工试件的断面收缩率:L0≥3d0 。

Lc ——机械加工试件直线段的长度(L0+d0)。

Lt ——机械加工试件的总长度(Lc+2r+b)。

S0 ——拉力试验前机械加工试件的横截面积。

r ——圆角半径(r≥4 mm)。

图6 拉力试验用机械加工试件

9.7.7 试验结果

9.7.7.1 方法

按GB/T 228的规定测定下列性能:

a) 抗拉强度Rm,Rm=Fm/S0 。

b) 下屈服强度ReL或0.2%非比例延伸应力RP0.2 。

c) 机械加工试件的断后伸长率,其L0至少为5d0 。

A=(Lu-L0)/L0×100

式中:Lu是机械加工试件的最终测量长度(见GB/T 228)。

d) 机械加工试件的断面收缩率,其L0至少为3d0

Z=(S0-Su)/S0×100

式中:Su是机械加工试件的断后横截面积。

9.7.7.2 技术要求

下列性能应符合表3的规定:

——最小抗拉强度Rm ;

——下屈服强度ReL或0.2%非比例延伸应力RP0.2 ;

——机械加工试件的断后伸长率A ;

——机械加工试件的断面收缩率Z。

9.8 头部坚固性试验

9.8.1 通则

本试验用于检查头部与无螺纹杆部或螺纹过渡圆处的牢固性。检查时,锤击置于有规定角度试验模中的紧固件头部。

注:通常,本试验用于因紧固件太短,而不能实施楔负载试验的场合。

9.8.2 适用范围

本试验适用于符合以下规定的螺栓和螺钉:

——头部承载能力强于螺纹杆部;

——公称长度l≥1.5d;

——d≤10 mm;

——所有性能等级。

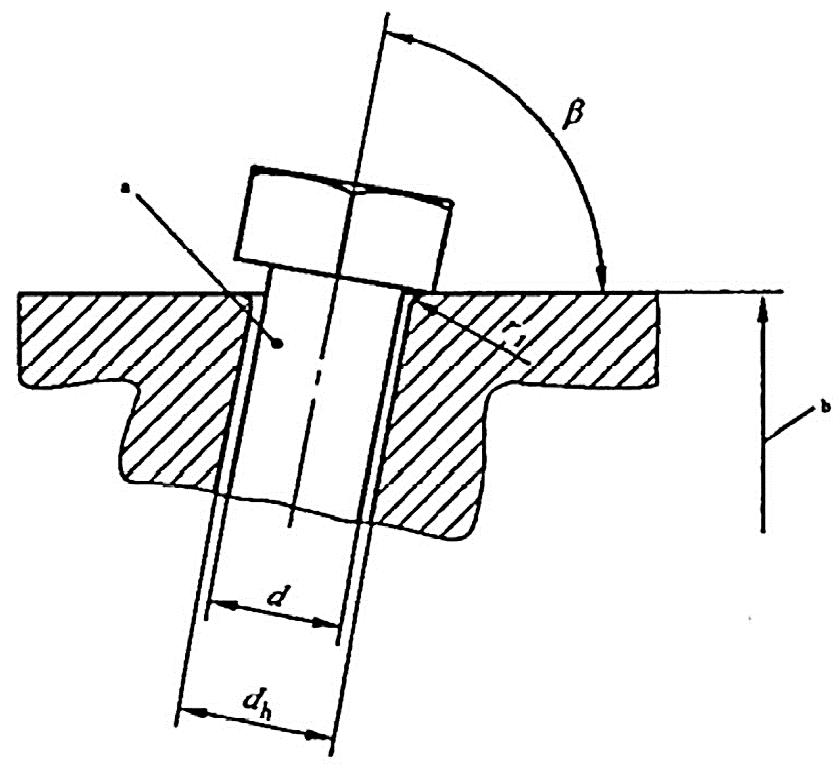

9.8.3 试验装置

试验模如图7所示,并应符合以下规定:

——硬度:≥45 HRC;

——通孔直径dh和圆角r1,按表15的规定;

——最小厚度:≥2d;

——β角:按表17的规定。

a l≥1.5d。

b 试验模厚度≥2d。

图7 头部坚固性试验用试验模

表17 头部坚固性试验用试验模β角

| 性能等级 | 4.6 | 5.6 | 4.8 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 |

| β | 60° | 80° | |||||||

9.8.4 试验程序

试件应为经尺寸等检验合格的紧固件。

头部坚固性试验应使用图7所示的试验模。

试验模应固定牢固。用手锤击打螺栓或螺钉头部数次,使头弯曲90°— β角。β角按表17的规定。

应放大8~10倍进行检查。

9.8.5 试验结果 技术要求

在头部与无螺纹杆部或螺纹过渡圆处,不应发现裂缝。

全螺纹的螺钉,即使在第一扣螺纹上出现裂缝,只要头部未断掉,仍应视为符合本试验要求。

9.9 硬度试验

9.9.1 通则

本试验可测定:

——对不能实施拉力试验的紧固件:测定紧固件的硬度;

——对能实施拉力试验的紧固件(见9.1、9.2、9.5和9.7):测定紧固件的最高硬度。

注:硬度与抗拉强度可能没有直接的换算关系。最大硬度值的规定,除考虑理论的最大抗拉强度外,还有其他因素(如,避免脆断)。

可以在适当表面,或者螺纹横截面上测定硬度。

9.9.2 适用范围

本试验适用于符合以下规定的紧固件:

——所有规格;

——所有性能等级。

9.9.3 试验方法

可以采用维氏、布氏或洛氏硬度试验测定硬度。

a) 维氏硬度试验

维氏硬度试验应按GB/T 4340.1的规定。

b) 布氏硬度试验

布氏硬度试验应按GB/T 231.1的规定。

c) 洛氏硬度试验

洛氏硬度试验应按GB/T 230.1的规定。

9.9.4 试验程序

9.9.4.1 通则

应使用经尺寸等检验合格的紧固件进行硬度试验。

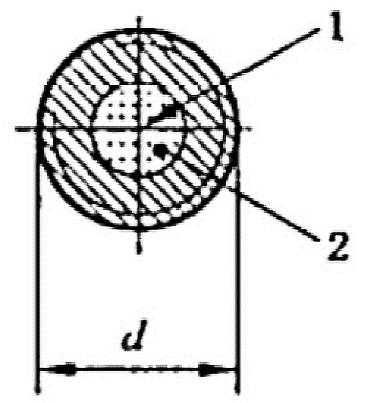

9.9.4.2 在螺纹横截面测定硬度

在距螺纹末端1d处取一横截面,并应经适当处理。

在1/2半径与轴心线间的区域内测定硬度,见图8。

说明:

1——紧固件轴心线;

2——1/2半径区域。

图8 1/2半径区域内测定硬度

9.9.4.3 在表面测定硬度

去除表面镀层或涂层,并对试件适当处理后,在头部平面、末端或无螺纹杆部测定硬度。

常规检查,可使用本方法。

9.9.4.4 测定硬度用试验载荷

维氏硬度试验用最小载荷为98N。

布氏硬度的试验载荷等于30D2,单位为N。

9.9.5 技术要求

对不能实施拉力试验的紧固件和短螺纹长度的栓接结构用螺栓(对拉力试验其螺纹长度短的、未旋合螺纹的长度lth<1d),其硬度应在表3规定的范围内。

对能实施拉力试验的紧固件、未旋合螺纹的长度lth≥1d、腰状杆紧固件,以及机械加工试件,其硬度均不应超过表3规定的最大值。

4.6级、4.8级、5.6级、5.8级和6.8级紧固件,应接9.9.4.3的规定在紧固件的末端测定硬度,并且不应超过表3规定的最大值。

对热处理紧固件,在1/2 半径区域内(见图8)测定的硬度值之差,若不大于30 HV,则证实材料中马氏体已达到90%的要求(见表2)。

4.8级、5.8级和6.8级冷作硬化紧固件,应按9.9.4.2的规定测定硬度,并且应在表3规定的硬度范围内。

如有争议,应按9.9.4.2的规定,并使用维氏硬度进行仲裁试验。

9.10 脱碳试验

9.10.1 通则

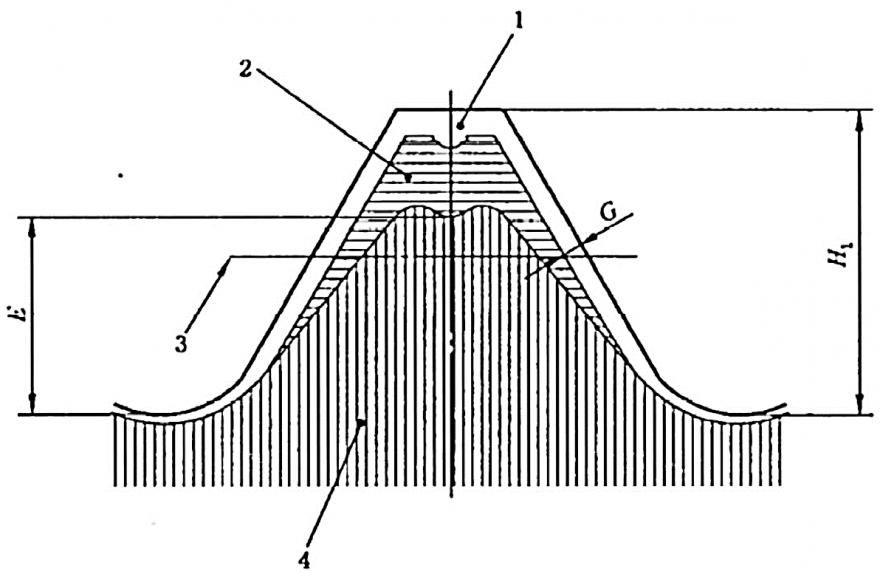

本试验可测定淬火并回火紧固件的表面脱碳和脱碳层深度(见图9)。

注:由热处理工艺造成的,超过表3规定的脱碳层,会降低螺纹强度并可能造成其失效。

表面碳量的状态应用以下两个方法中的一个测定:

——金相法;

——硬度法。

金相法可以测定螺纹全脱碳层的深度G和螺纹未脱碳层的高度E(见图9)。

硬度法可以测定螺纹未脱碳层的高度E和用显微-硬度法测定不完全脱碳(见图9)。

说明:

1——全脱碳;

2——不完全脱碳;

3——中径线;

4——基体金属;

E——螺纹未脱碳层的高度;

G——螺纹全脱碳层的深度;

H1——最大实体条件下外螺纹的牙型高度。

图9 脱碳层

9.10.2 金相法

9.10.2.1 适用范围

本方法适用于符合以下规定的紧固件:

——所有规格;

——8.8级~12.9/12.9级。

9.10.2.2 试件的制备

应从完成全部热处理工序,并应去除镀层或其他涂层后的紧固件上制取试件。

在距螺纹末端约一个公称直径(1d)、沿螺纹轴心线截取一纵向截面的试件。试件应嵌入塑料中或安装在夹具中。安装后,对表面进行研磨和抛光,直至可进行金相检查。

注:通常,浸入3%的硝酸乙醇腐蚀液(浓硝酸与乙醇混合液),能显示由于脱碳而造成的金相结构的变化。

9.10.2.3 试验程序

将试件置于显微镜下,除非另有协议,否则应放大100倍进行检查。

如果显微镜带有毛玻璃屏,则可藉助刻度直接测量脱碳程度。如果用目镜测量,则应使用带十字准线或刻度的显微镜。

9.10.2.4 技术要求

全脱碳层的最大深度G应符合表3规定的技术要求。不完全脱碳层的高度E应符合表18规定的技术要求。

表18 最大实体条件下,外螺纹的牙型高度H1和螺纹不完全脱碳层的最小高度值Emin

| 螺距Pa | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.5 | 3 | 3.5 | 4 | ||

| H1 | 0.307 | 0.368 | 0.429 | 0.491 | 0.613 | 0.767 | 0.92 | 1.074 | 1.227 | 1.534 | 1.84 | 2.147 | 2.454 | ||

| 性能等级 | 8.8、9.8 | Eminb | 0.154 | 0.184 | 0.215 | 0.245 | 0.307 | 0.384 | 0.46 | 0.537 | 0.614 | 0.767 | 0.92 | 1.074 | 1.227 |

| 10.9 | 0.205 | 0.245 | 0.286 | 0.327 | 0.409 | 0.511 | 0.613 | 0.716 | 0.818 | 1.023 | 1.227 | 1.431 | 1.636 | ||

| 12.9/12.9 | 0.23 | 0.276 | 0.322 | 0.368 | 0.46 | 0.575 | 0.69 | 0.806 | 0.92 | 1.151 | 1.38 | 1.61 | 1.841 | ||

a P<1.25mm,仅用金相法。

b 按表3中No.14的规定计算。

9.10.3 硬度法

9.10.3 硬度法

9.10.3.1 适用范围

本方法适用于符合以下规定的紧固件:

——螺距P≥1.25mm;

——8.8级~12.9/12.9级。

9.10.3.2 试件的制备

应按9.10.2.2制备试件,但不需要腐蚀和去除表面镀层。

9.10.3.3 试验程序

按图10所示测量第1点和第2点的维氏硬度,试验力为2.942N(维氏硬度试验HV0.3)。

说明:

E ——螺纹未脱碳层的高度,mm; 未脱碳:HV(2)≥HV(1)-30

H1——最大实体条件下外螺纹的牙型高度,mm; 未脱碳:HV(3)≥HV(1)-30

1、2、3——测量点(第1点);

4 ——中径线。

a 给出0.14mm值仅表明在螺距线上该点的位置。

图10 脱碳试验和增碳试验的硬度测量

9.10.3.4 技术要求

第2点的维氏硬度值,HV(2)应等于或大于第1点维氏硬度,HV(1)减去30个维氏单位。螺纹未脱碳层的高度E应符合表18规定的技术要求。

注:全脱碳达到表3规定的最大值时,不能采用硬度测量法。

9.11 增碳试验

9.11.1 通则

本试验适用于测定淬火并回火紧固件的表面在热处理工艺中是否形成增碳。对于表层增碳状态的评定,基体金属硬度和表面硬度的差值是决定性指标。

注:由于增加表面硬度能造成脆断或降低抗疲劳性,所以增碳是有害的。应仔细区分硬度的增加:是由于增碳还是热处理或表面冷作硬化而引起的,例如热处理后辗制螺纹。

可采用以下方法之一进行增碳试验:

——在纵向截面上测定硬度;

——在表面测定硬度。

如有争议,以及当P≥1.25mm时,按9.11.2规定的硬度试验,是仲裁试验方法。

9.11.2 在纵向截面测定硬度

9.11.2.1 适用范围

本方法适用于符合以下规定的紧固件:

——螺距P≥1.25 mm;

——8.8级~12.9/12.9级。

9.11.2.2 试件的制备

应按9.10.2.2制备试件,但不需要腐蚀和去除表面镀层。

9.11.2.3 试验程序

按图10所示测量第1点和第3点的维氏硬度。试验力为:2.942N(维氏硬度试验HV0.3)。

如果在按9.10.3.3的试验中已使用过的试件,则第3点的硬度应在螺纹螺距线上,并在测定第1点和第2点硬度相邻的牙上进行测定。

9.11.2.4 技术要求

第3点的维氏硬度值,HV(3)应等于或小于第1点维氏硬度,HV(1)加上30个维氏单位。

超过30个维氏单位,表示已增碳,见表3(No.13和脚注h、i和j)对10.9级和12.9/12.9级的硬度规定。

9.11.3 在表面测定硬度

9.11.3.1 适用范围

本方法适用于符合以下规定的紧固件:

——所有规格;

——8.8级~12.9/12.9级。

9.11.3.2 试件的制备

在紧固件的头部或末端用研磨或抛光准备一个适当的平面,以确保材料表面原始特征的复现与保持。

从距螺纹末端1d处截取一个横截面,并经适当地制备。

9.11.3.3 试验程序

表面硬度应在制备的表面进行测定。

应在横截面上测定基体金属硬度。

测定以上硬度中使用的试验力为:2.942N(维氏硬度试验HV0.3)。

9.11.3.4 技术要求

表面硬度值应等于或小于基体金属硬度值加上30个维氏单位。

超过30个维氏单位,表示已增碳,见表3(No.13和脚注h)。对10.9级或12.9/12.9级最大表面硬度不应大于390HV或435HV。

9.12 再回火试验

9.12.1 通则

9.12.2 适用范围

本方法适用于符合以下规定的紧固件:

——所有规格;

——8.8级~12.9/12.9级。

9.12.3 试验程序

按9.9.4.2的规定测定维氏硬度,并在一个紧固件上读取三点数值。

再回火本紧固件,零件温度应比表2规定的最低回火温度低10℃,并保持30min。再回火后,在同一紧固件上并在与第一次测定相同的区域,测定新的三点维氏硬度值。

9.12.4 技术要求

对比再回火前、后三点硬度平均值,再回火后,(如果有时)硬度降低,应小于20个维氏硬度。

9.13 扭矩试验

9.13.1 通则

本扭矩试验可以测定破坏扭矩MB,适用于不能进行拉力试验的螺栓和螺钉。

9.13.2 适用范围

本试验适用于符合以下规定的紧固件:

——头部承载能力强于螺纹杆部的螺栓和螺钉;

——无螺纹杆部直径ds>d2或ds=d2 ;

——螺纹长度b≥1d+2P ;

——1.6 mm≤d≤10 mm;

——4.6级~12.9/12.9级。

注: GB/T 3098.13中未对4.6级~6.8级规定数值。

9.13.3 试验仪器与装置

见GB/T 3098.13。

9.13.4 试验程序

试件应为经尺寸等检验合格的紧固件。

按GB/T 3098.13规定将螺栓或螺钉装入试验夹具,应至少有1d螺纹长度。从头部到螺纹收尾,或无螺纹杆部到螺纹收尾的未旋合螺纹的长度lth至少有2P。应连续施加扭矩。

注:ISO 898-7:1992(GB/T 3098.13-1996,idt)已列入修订计划。有关基本研究的一项调研已表明对未旋合螺纹和螺纹啮合长度的数值可能相互交换。

9.13.5 试验结果

9.13.5.1 方法

见GB/T 3098.13。

9.13.5.2 技术要求

见GB/T 3098.13。

有争议时,以下列试验为准:

——对不能进行拉力试验的螺栓和螺钉:按9.9规定的硬度试验为仲裁试验;

——对能进行拉力试验的螺栓和螺钉:拉力试验为仲裁试验。

9.14 机械加工试件冲击试验

9.14.1 通则

本试验用于检验在规定的低温条件下,紧固件材料的韧性。如在产品标准或供需双方协议中有要求时,方可实施本试验。

9.14.2 适用范围

本试验适用于符合以下规定的紧固件:

——由螺栓、螺钉和螺柱制取的机械加工试件;

——d≥16 mm;

——螺栓和螺钉的总长(包括头部)≥ 55 mm;

——螺柱的总长,lt≥55 mm;

——5.6级、8.8级、9.8级、10.9级和12.9/12.9级。

9.14.3 试验仪器与装置

试验仪器与装置应符合GB/T 229的规定。

9.14.4 机械加工试件

应从尺寸等检验合格的紧固件成品上制取试件。

机械加工试件应符合GB/T 229(夏比V型缺口试验)的规定,该试件应沿螺杆纵向,尽量靠近紧固件表面,并尽可能远离螺纹部分。试件无刻槽的一边应靠近紧固件的表面。

9.14.5 试验程序

机械加工试件应置于恒温 -20℃的条件下,用2mm的摆锤刀刃半径,按GB/T 229的规定进行试验。

9.14.6 技术要求

试件在 -20℃温度下的吸收能量,应符合表3的规定。

注:其他试验温度与吸收能量值,可在有关产品标准中或由供需双方协议规定。

9.15 表面缺陷检查

紧固件表面缺陷应控制在能够接收的范围内。对4.6级~10.9级紧固件表面缺陷的检查,应按GB/T 5779.1的规定。由供需双方协议也可按GB/T 5779.3进行检查。

对12.9/12.9级紧固件表面缺陷的检查,应按GB/T 5779.3的规定。

在MP1系列试验(见第8章)的情况下,表面缺陷的检查应在机械加工前实施。

标志、附录

10 标志

10.1 通则

只有全面符合本部分规定的技术要求,才能按第5章的标记制度进行标记,以及按10.2和10.3或10.4提供标志。

除非在产品标准中另有规定,否则在头部顶面凸起的标志高度,不应计入头部高度尺寸。

10.2 制造者识别标志

制造者识别标志应在生产过程中,在标志性能等级代号的所有紧固件产品上进行标志。也推荐在不标志性能等级的紧固件上标志制造者识别标志。

紧固件的销售者使用自己的识别标志,也应视为制造者识别标志。

10.3 全承载能力紧固件的标记与标志

10.3.1 通则

按本部分技术要求生产的全承载能力的紧固件,应按10.3.2~10.3.4进行标志。

在10.3.2~10.3.4中规定允许任意选择的标志,应由制造者确定。

10.3.2 性能等级的标志代号

性能等级的标志代号,应按表19的规定。

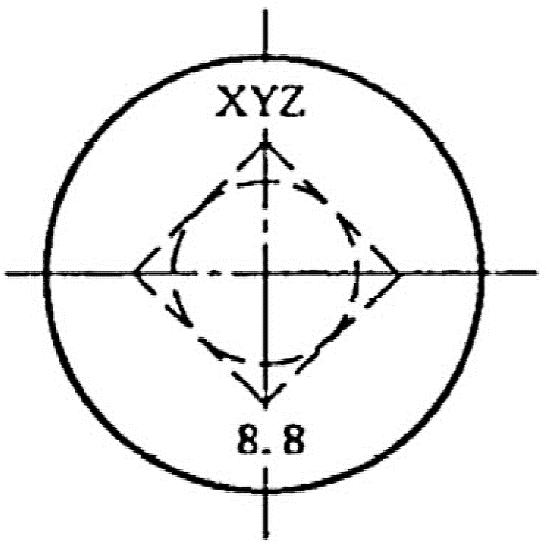

表19 全承载能力紧固件的标志代号

| 性能等级 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

| 标志代号a | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

a 标志代号中的“.”可以省略。

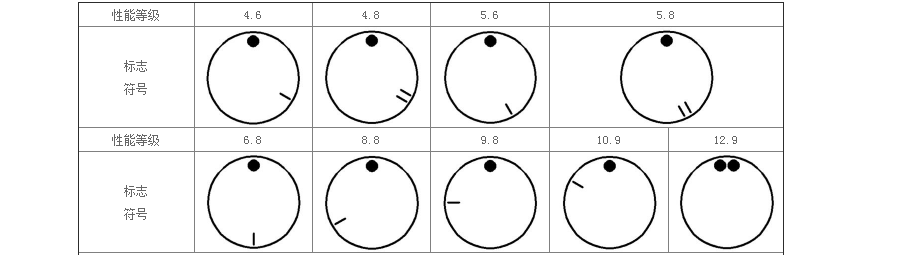

在小螺钉的情况下,或当头部形状不允许按表19标志时,可以使用表20给出的时钟面标志符号。

表20 全承载能力螺栓和螺钉的时钟面标志符号

10.3.3 识别标志

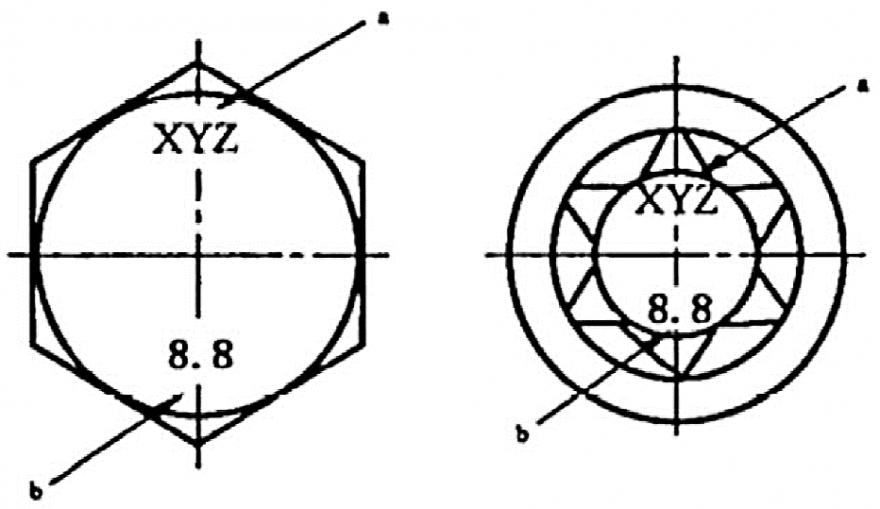

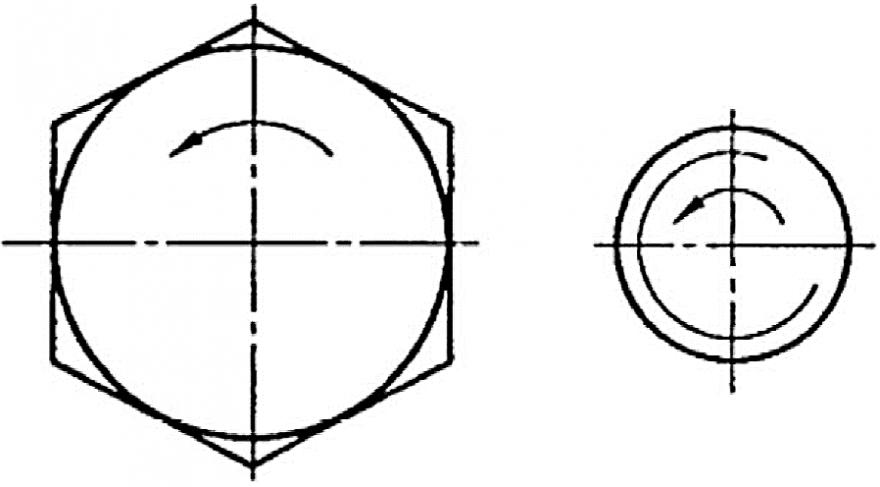

10.3.3.1 六角和六角花形头螺栓和螺钉

六角和六角花形头螺栓和螺钉(包括法兰面紧固件)应标志制造者识别标志和表19规定的性能等级的标志代号。

对所有性能等级的和公称直径≥5mm的紧固件均要求制出标志。

标志最好在头部顶面用凹字或凸字,或在头部侧面用凹字(见图11)。对法兰面螺栓或螺钉,当制造工艺不允许在头部顶面标志时,可在法兰上标志。

a 制造者识别标志。

b 性能等级。

图11 六角和六角花形头螺栓和螺钉标志示例

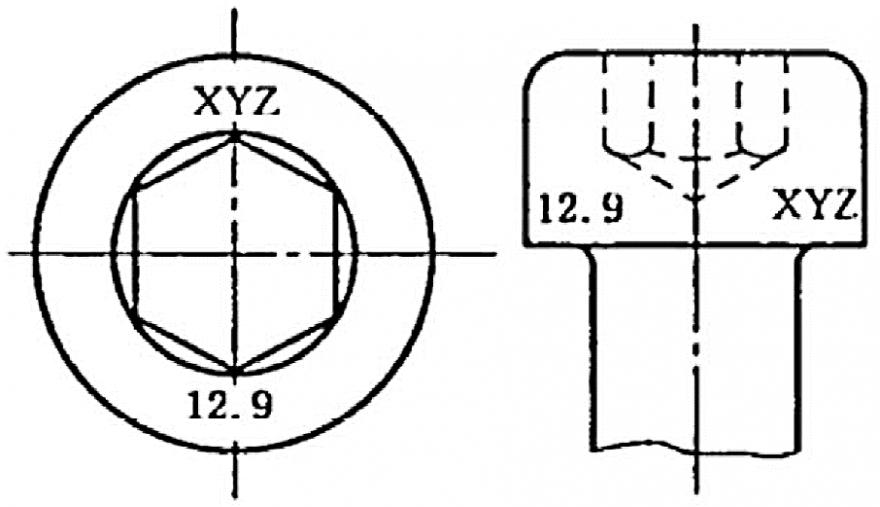

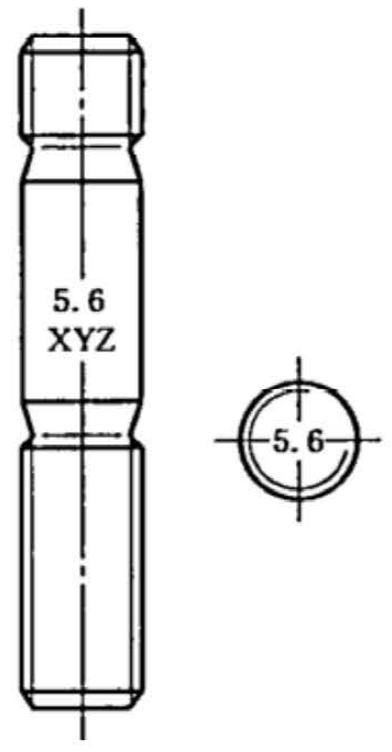

10.3.3.2 内六角和内六角花形圆柱头螺钉

内六角和内六角花形圆柱头螺钉应标志制造者识别标志和表19规定的性能等级的标志代号。

对所有性能等级和公称直径≥5mm的紧固件均要求制出标志。

标志最好在头部侧面用凹字或在头部顶面用凹字或凸字(见图12)。

圈12 内六角圆柱头螺钉标志示例

10.3.3.3 圆头方颈螺栓

圆头方颈螺栓应标志制造者识别标志和表19中规定的性能等级的标志代号。

对所有性能等级和公称直径≥5mm的紧固件均要求制出标志。

在头部用凹字或凸字标志(见图13)。

图13 圆头方颈螺栓标志示例

10.3.3.4 螺柱

螺柱应标志制造者识别标志和表19规定的性能等级的标志代号,或表21规定的可选用的性能等级标志符号。

对5.6级、8.8级、9.8级、10.9级和12.9/12.9级,及公称直径≥5mm的螺柱要求制出标志。

应在螺柱无螺纹杆部进行标志,如不可能时,应在螺柱的拧入螺母端标志性能等级,并可省略标志制造者识别标志(见图14)。

对过盈配合的螺柱应在拧入螺母端标志性能等级,并可省略标志制造者识别标志。

图14 螺柱标志示例

表21 可选用的螺柱标志符号

| 性能等级 | 5.6 | 8.8 | 9.8 | 10.9 | 12.9 |

| 标志符号 | — | ⚪a | + | □ | △ |

a 允许该符号仅显示轮廓或整个区域凹陷

10.3.3.5 其他类型的螺栓和螺钉

根据用户要求,10.3规定的标志代号,也可以用于其他类型的螺栓和螺钉,以及专用紧固件。

通常,对沉头、半沉头、圆柱头及盘头螺钉,或类似开槽、十字槽形状的,或有内凹槽,或者其他内扳拧结构的,均不进行标志。

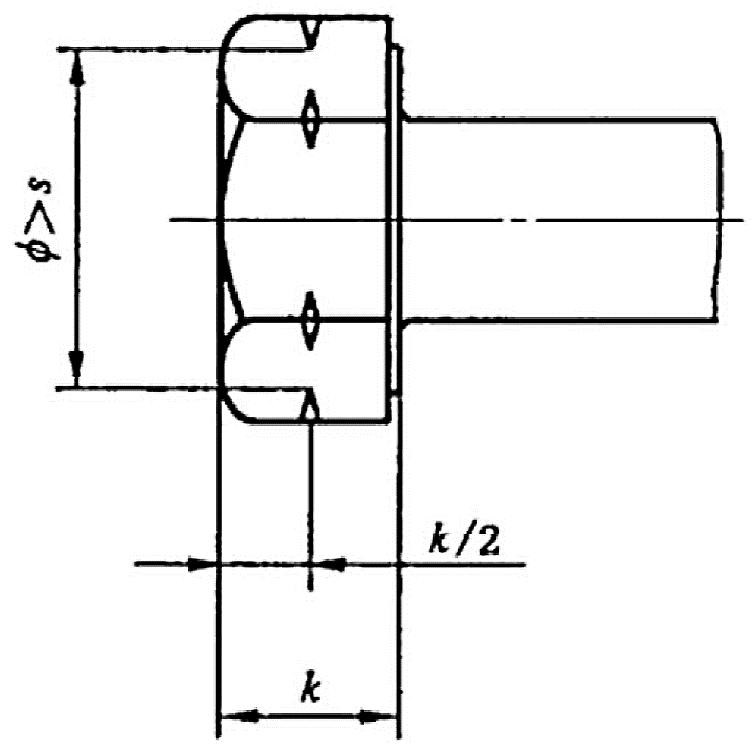

10.3.4 左旋螺纹的螺栓和螺钉的标志

对公称直径≥5mm的左旋螺纹的螺栓和螺钉应按图15规定的符号,在头部顶面或末端进行标志。

图15 左旋螺纹的螺栓和螺钉的标志

对六角头螺栓和螺钉亦可选用图16规定的左旋螺纹的标志。

s —— 对边宽度;

k —— 头部高度。

图16 左旋螺纹的螺栓和螺钉可选用的标志

10.4 降低承载能力紧固件的标记与标志

10.4.1 通则

按本部分生产的降低承载能力的紧固件,应按表22的规定进行标志,其余则应参照10.3.3和10.3.4的规定进行标志。

对降低承载能力的紧固件不应使用表19、表20和表21规定的标志代号。

产品标准为降低承载能力的紧固件,即使某些规格能够达到全承载能力的技术要求,但对该产品的所有规格还应按表22的规定进行标志。

10.4.2 降低承载能力的紧固件的标志代号

降低承载能力的紧固件的标志代号应按表22的规定。

表22 降低承载能力的紧固件的标志代号

| 性能等级 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

| 标志代号a | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

a 标志代号中的“.”可以省略。

10.5 包装标志

对各类紧固件、所有规格的所有包装上,均应有标志(含贴或栓标签)。标志应包括制造者和/或经销者商标(或识别标志)和性能等级标志代号,以及GB/T 90.3规定的生产批号。

附录A

(资料性附录)

抗拉强度与断后伸长率的关系

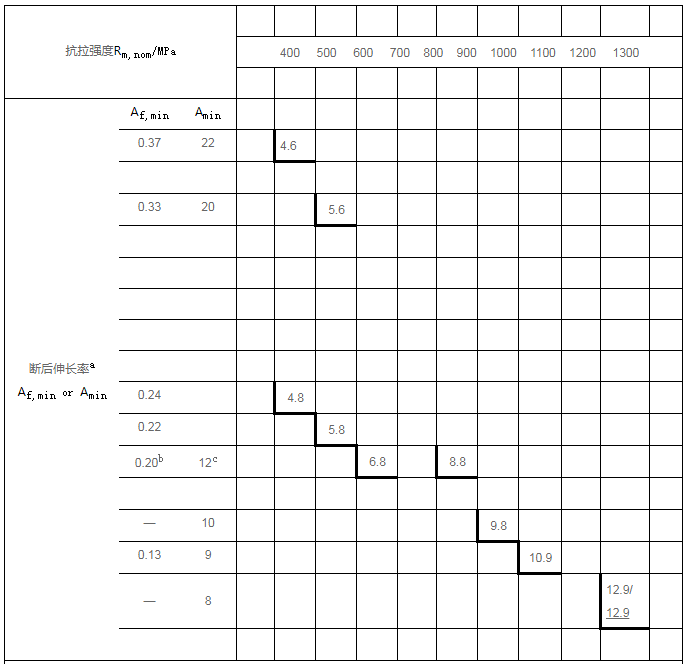

抗拉强度与断后伸长率的关系,见表A.1。

表A.1 抗拉强度与断后伸长率的关系

a Af,min和Amin黑体字的数值是标准值,见表3。

b 仅适用于6.8级。

c 仅适用于8.8级。

附录B

(资料性附录)

高温对紧固件机械性能的影响

高温能改变紧固件的机械性能和工作性能。

我们知道,当达到典型的服役温度150℃时,对紧固件机械性能尚无有害影响。当温度超过150℃并最大达到300℃时,则应当仔细检查,以确保紧固件的工作性能。

伴随温度的增加,将逐渐展现:

——对紧固件成品的下屈服强度,或规定非比例延伸0.2%的应力,或规定非比例延伸0.0048d的应力的降低和

——抗拉强度的降低。

经验之谈:在高温服役条件下,紧固件持续运行时,随着更高的温度增长,能导致应力松弛。应力松弛将伴随夹紧力的损失。

冷作硬化紧固件(4.8、5.8、6.8)比淬火并回火或消除应力的紧固件对应力松弛更敏感。

对高温紧固件使用含铅-钢时,应当注意。对这种紧固件,当服役温度处于铅的熔点范围时,应当考虑液态金属脆变(LME)风险。

有关“高温紧固件用钢的选择与应用”的参考资料,如EN 10269和ASTM F 2281。

附录C

(资料性附录)

紧固件实物断后伸长率Af

表3仅对4.8级、5.8级和6.8级螺栓、螺钉和螺柱实物规定了最小断后伸长率Af,min 。作为资料,对其他性能等级的数值在表C.1中给出。这些数值仍在调查研究中。

表C.1 紧固件实物断后伸长率,Af

| 性能等级 | 4.6 | 5.6 | 8.8 | 9.8 | 10.9 | 12.9/12.9 |

| Af,min | 0.37 | 0.33 | 0.2 | — | 0.13 | — |